امروزه استفاده از راهکار PLM در صنایع بزرگ با گرایشی مردم محور رشد فزایندهای داشته است بطوریکه بدون آن سازمان قادر به یکپارچهسازی فعالیتهای خود نیست. با حمایت اتحادیه اروپا و رشد ICT از سال 2009 مدیریت چرخه محصول علاوه بر گسترش و همهگیرشدن حوزه فعالیتهایش نیز بیشتر از قبل شده است.

راهکار PLM توسط واحدهای صنعتی به دلایل مختلفی مورد استفاده قرار میگیرد؛ برای تولیدکنندگان، بخشهای تولید مجازی در نرمافزارهای PLM برای ارتقاء برنامه ریزی، مدیریت و افزایش بهره وری فرایند تولید انجام میشود؛ همچنین به کاربران اجازه میدهد که در مکانهای مختلفی بر روی پروژهها به صورت هم زمان کار کنند، روند تولید را پیگیری کنند و دادههای موردنیاز عملکرد صحیح سیستم را وارد کنند.

راهکارPLM با حذف فعالیتهای جزیرهای سازمان و ایجاد یک بستر کاملاً هماهنگ باعث بهبود بهرهوری، کاهش هزینهها و صرفهجویی در زمان و درنتیجه ارائه سریعتر محصول به بازار باقیمت رقابتی میگردد. به کمک راهکار PLMسازمان یک منبع یکپارچه و قابلاعتماد از اطلاعات و دانش سازمانی در اختیار دارد؛ نرمافزارها به بیشترین سطح یکپارچگی میرسند و فعالیتهای جزیرهای از بین میروند، فرایندهایکاری یکپارچه و هوشمند خواهند شد و درنهایت حفظ مالکیت معنوی سازمان میسر و امکان استفادهی مجدد از اطلاعات و دادههای محصول برای همهی افراد و تیمها فراهم میشود.

تغییر راهکار به PLM نتایج و اثرات مهمی بر بخشهای مختلف یک سازمان به همراه دارد و بسته به زمان استفاده و تاریخ سفارش آن، میزان این تغییرات متفاوت خواهد شد. بهعنوانمثال برخی از سازمانها که در سال 2001 شروع به استفاده از راهکار PLM کردهاند بر اساس تجربیات حاصل از تغییرات بهدستآمده در طول سالهای متوالی در حال حاضر به دنبال ایجاد راهکارهای جدیدی در تکمیل راهکار PLM جهت بهینهسازی فعالیتهای سازمانی خود هستند.

لذا برای آنکه بخش مدیریت صنعتی یک واحد تولیدی متقاعد شود برای کنترل و برقراری ارتباط بین بخشهای مختلف تولید، جلوگیری از خطاهای زمانبدی در طراحی و پیادهسازی خط تولید صنعتی از یک سیستم شبیهسازی خط تولید مانند راهکار PLM استفاده کند، به دلایل مهم و اساسی نیاز است.

در ادامه دلایل نیاز به استفاده و بهکارگیری راهکار PLM در سطح سازمانی و کلان بیان میشود:

- در راهکار PLM فعالیتهای مدیریت محصولات باید سازماندهی، تعریف و در قالب موازی با معماری کسب و کار سازمان و فرایندهای تجاری در سراسر چرخۀ عمر محصول سند سازی شوند و تا حد ممکن، فعالیتها بهصورت موازی عمل میکنند تا زمان چرخه کاهش پیدا کند. اما در راهکارهای فعلی، هر دپارتمان فعالیتهای خود را مستقل از سایر کارکردها تعریف میکند و بدون سندسازی رسمی در یک دپارتمان، روند انجام فعالیت در دپارتمانهای دیگر ادامه پیدا میکند.

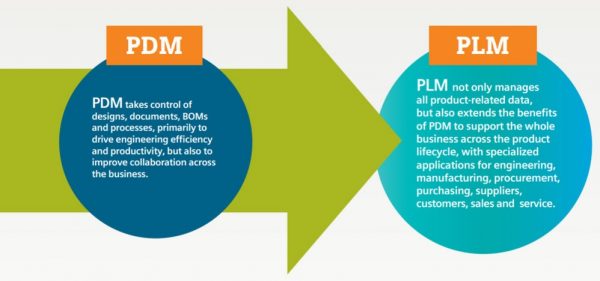

- در راهکار PLM، یک سیستم مدیریت اطلاعات محصول (PDM) با عملکردی بهینه، دادۀ محصول را سراسر چرخۀ عمر آن مدیریت میکند درحالیکه در راهکارهای فعلی هر دپارتمان دادههای خود را مستقل از سایر دپارتمانها مدیریت میکند. در راهکار PLM دادۀ محصول که از آن بهعنوان “دادهای که محصولات یک سازمان را تعریف میکند” یاد میشود جزئی از داراییهای یک سازمان بهعنوان ویژگیهای فکری آن و منبعی استراتژیک و باارزش بهحساب میآید و محتوا، قالب و ساختار در یک مدل دادۀ محصول حفظ و ثبت میشود.

اما در راهکارهای فعلی، مفهوم دادۀ محصول وجود ندارد و دادهای که محصول را تعریف میکند در اسناد مختلفی که بهطور مستقل در هر دپارتمان بر روی کاغذ، بهصورت الکترونیکی، در انبار نقشهها و یا در درایو C: و غیره ایجاد میشود، مثل اطلاعات بازاریابی، اطلاعات مهندسی و تولید.

- در راهکار PLM، نرمافزارهایی برای پشتیبانی از فعالیتهای مرتبط با محصول در طول چرخۀ عمر آن استفاده میشود که با معماری کلی سیستم اطلاعاتی سازمان تناسب دارد. اما در راهکارهای فعلی هر دپارتمان نرمافزار خود را بر اساس اهداف بهبود عملکرد دپارتمان خود انتخاب میکند.

- در راهکار PLM، روشهای متنوعی (مانند DFA و LCA) برای پشتیبانی از فعالیتهای مرتبط با محصول در چرخۀ عمر آن در راستای فرایند تجاری و معماری سیستم اطلاعاتی کلی سازمان، استفاده میشود. در راهکارهای فعلی هر دپارتمان روشهای مستقلی را انتخاب و اجرا میکند.

- در راهکار PLM، شاخصهای کلیدی عملکرد یا KPIs، کسبوکار گرا هستند. زمان عرضه به بازار و درصد درآمد از محصولات کمتر از 5 سال از زمان تولید نمونهای از این شاخصها هستند. اما در راهکارهای فعلی، KPIs دپارتمانی بوده، مثلاً یک KPIs معمول، تعداد مناسب کارکنان در بخش مهندسی است.

- در راهکار PLM، خانواده، ساختار، پلتفرم و سبد محصولات و همچنین رابطۀ یک محصول با محصولات دیگر بسیار حائز اهمیت است. اما در راهکارهای فعلی در هر محصول جدید توسعه و کارکرد محصول بر دیگر موارد برتری دارد و ساختار، رابطه و نحوه استفاده از قطعات موجود جهت تکمیل سبد محصولات از اهمیت کمتری برخوردار است.

- در راهکار PLM، افراد در تیمهای مختلف روی سبد محصول کار میکنند و بر موفقیت آنها متمرکز میشوند. اما در راهکارهای فعلی، افراد بر روی مسائل دپارتمان متمرکز هستند، بطوریکه استخدام و آموزش داده میشوند و مبتنی بر دپارتمان کار میکنند. فعالیتهای آنها را مدیر دپارتمان مشخص میکند و آنها میتوانند در ساختار خود دپارتمان ترفیع پیداکرده و برای مقامی در دفتر دپارتمان هدف گذاری کنند.

- در راهکار PLM، سازمانها بهترین منابع را مستقل از جنسیت، نژاد و مذهبشان در طول چرخۀ عمر محصول به کار میگیرند. اما در راهکارهای فعلی، مسائل قومی، مذهبی و نژادی از اهمیت بسزایی در سازمانها برخوردار است.

- در راهکار PLM، محصولات بینالمللی این امکان را برای مردم فراهم میکنند تا از محصولاتی که قبلاً دسترسی نداشتهاند، استفاده کنند. محصولات جهانی که تولید میشوند در سراسر جهان به فروش رسیده و خدمات پشتیبانی از آنها بهصورت سراسری انجام میشود. اغلب آنها در نقاط مختلفی توسعه دادهشده و مهندسی میشوند، سپس با قطعات و مواد تولیدشده در مکانهای متفاوت مونتاژ میشوند. برای مثال، هواپیما، اتومبیل، ماشین، ساعت، لباس، نوشابه، محصولات دارویی، صابون، نرمافزار، بازیهای رایانهای، و محصولات الکترونیکی مانند تبلت، تلویزیون و گوشیهای هوشمند نمونهای از محصولات جهانی هستند.

اما در راهکارهای فعلی و قدیمی هنوز هم خیلی از سازمانها هستند که در محدودهکاری خود محصولاتشان را عرضه کرده و هنوز ساختارهای بینالمللی و چندملیتی پیدا نکردهاند و درنتیجه تعداد کمی محصول در سراسر دنیا عرضه میکنند. - در راهکار PLM، سازمان و مدیریت کسبوکار گرا، تعریفشده، مبتنی بر چرخۀ عمر، جامع، دیجیتالی، به همپیوسته و متمرکز بر محصول هستند اما در راهکارهای فعلی، آنها فنیگرا، تعریفنشده، دپارتمانی، جزیرهای، مبتنی بر کاغذ و غیر متمرکز بودهاند.

- در راهکار PLM، مدیران ارشد میتوانند نیاز مدیریت مؤثر بر چرخۀ عمر محصول را درک کرده و فرموله کنند و معیارهای کلیدی و چگونگی مدیریت فعالیتها را تعریف کنند. اما در راهکارهای فعلی، مسائل مرتبط با محصول موضوعی مهم برای مدیریت بهحساب نمیآیند.

- راهکار PLM دید کاملی از سیستم ایجاد میکند. بهعنوان بخشی از راهکار PLM، نرمافزار شبیهسازی مجازی، میتواند تولید یک محصول پیش از راهاندازی خط تولید را شبیهسازی کند. این به معنی است که مدیران بخشها مهندسی و تولید میتوانند محدودیتهای ممکن را شناسایی کنند و خطاها را پیش از اینکه محصول به مرحله تولید برسد، تشخیص بدهند.

سپس مهندسان میتوانند ارزیابی درستی از فعالیتهای لازم در طول فرایند تولید محصول، ماهها پیش از شروع کار، داشته باشند. داشتن یک شبیهسازی سه بعدی از فرایند برای اینکه بدانیم تولید محصول به چهشکل در دنیای واقعی انجام میشود، به این معنی است که طراحان سیستم میتوانند تغییرات، بهینهکردن عملکرد و کیفیت و نوآوری را به شکل مؤثری انجام دهند.

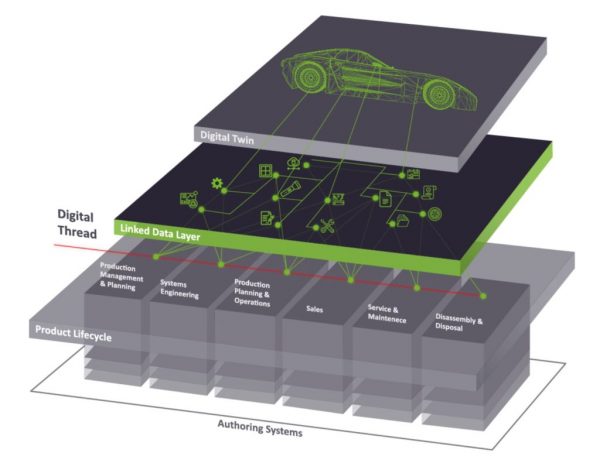

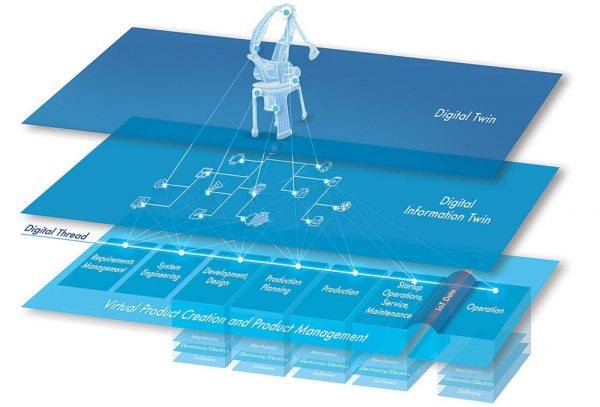

برای مثال، پیشبینی غلط در زمانبندی، یک دلیل عمده برای تأخیر و خطا در فرایند تولید است. داشتن چنین نرمافزاری در واحد صنعتی تمام بخشها را مطمئن میسازد که تولید و ساخت محصول بهصورت همزمان در حال انجام است. این همزمانی بهعنوان یک پیوستگی دیجیتال است که تمام بخشها به طراحی موردنیاز برای هر مرحله دسترسی دارند. این بهینهسازیهای در فرایند تولید، کار را بر اساس زمانبندی پیش میبرد و کمک فراوانی به بخشهای دخیل در تولید پیش از بروز هر نوع خطا یا اثرات مخربی میکند. - راهکار PLM باعث تجزیه و تحلیل آسان و قابل اطمینان اطلاعات محصول میشود و یک فرایند ساده برای ارتباط و تعاملبین بخشهای مختلف یک سازمان مانند تولید، مهندسی، تأمین و مشتری را فراهم میکند و باعث میشود تا از علم IT به بهترین شکل در یک شرکت استفاده شود.

اسناد و مدارک در این روش بسیار ارزان تولید و جابجا میشود. همچنین فایل تاریخچه یک محصول از ابتداییترین ایده و تغییرات انجامشده تا آخرین مرحله تولید که ممکن است طی شده باشد را در خود ثبت میکند. این فایل میتواند یک تاریخچه کامل از کل اسناد یک محصول و یا لیست قطعات آن باشد.

- راهکار PLM باعث کاهش زمان توسعه و ساخت محصول جدید میشود. در بازار رقابتی امروز جهان کسانی میتوانند دوام بیاورند که قادرند بهسرعت از تجربیات قبلی خود استفاده کرده و محصول جدید را ارائه دهند، در غیر این صورت مشتری به سمت محصول جدید میرود، همانطور که خطوط تولید اتوماتیک بسیار سریعتر قابلتغییر برای تولید جدید هستند، شرکتهایی که مجهز به PLM باشند نیز بسیار سریعتر قادرند محصول جدید را ارائه کنند. با استفاده از PLM مدیران و کارکنان قادر به دیدن رشد لحظه به لحظه فروش محصولات خود نسبت به تغییرات و هزینهها خواهند بود و با داشتن این اطلاعات میتوانند زمان شروع پروژه جدید در صنعت خود را پیش بینی نمایند.

- راهکار PLM باعث یکپارچگی در فعالیتهای مرتبط با محصول میشود. کسب کار امروزه در شرکتها، شامل قسمتهای مختلف از تدارکات، تولید، مهندسی و اداری و مالی میباشد و بهتر است تمام این فعالیتها در یک سیستم واحد و یکپارچه انجام گیرد. در این حوزه هدف اصلی راهکار PLM افزایش راندمان شرکت میباشد.

زمانی که سازمان برای چرخهکاری خود یکسری مقررات در قسمتهای مختلف شرکت وضع کرد و یا مجبور به رعایت آنها باشد، PLM کمک میکند تا تمام قسمتها بدون جاانداختن حتی یک قانون و یا استاندارد به وظایف خود عمل کنند. درواقع زمانی که نیاز است مراحل گامبهگام جلو رود و تقدم و تأخر کار بسیار مهم است،PLM میتواند پاسخگوی این سیستم باشد. - در راهکار PLM، رئیس امور محصول (CPO) مسئولیت کامل در چرخۀ عمر را بر عهده دارد و به مدیرعامل گزارش میدهد. همچنین رئیس امور مالی و رئیس امور اطلاعاتی به همین ترتیب به مدیرعامل گزارش داده و مدیر محصول نیز به رئیس امور محصولات گزارش میدهد. اما در راهکارهای فعلی، افراد با دید کارکردی و دپارتمانی خود مثل بازاریابی، مهندسی و یا تولیدی به سازمان نگاه میکنند و به مدیرعامل گزارش میدهند.

- در راهکار PLM، هر فرد در چرخۀ عمر، به مجموعۀ یکپارچهای که شامل محصولات موجود، درحالتوسعه و جدید است، ارجاع داده میشود و ارزش سبد محصول یکپارچه یک KPIs کلیدی میباشد. اما در راهکارهای فعلی، افراد تنها بدون اطلاع از تاریخچه محصول تنها به مباحث دپارتمان خود دسترسی دارند. بهعنوانمثال، افراد مرتبط با بازاریابی و فروش محصول به سبد محصولات موجود، و افراد در بخش مهندسی به پروژههای موجود ارجاع داده میشوند و آنها را توسعه میدهند.

- راهکار PLM باعث شفافسازی فرایند فعالیتهای مرتبط با محصول میشود. شفافیت بخشی جداییناپذیر از موفقیت یک شرکت است زیرا ابزاری در تصمیمگیری و انتشار خط مشهای سازمان است. PLM یک خط ارتباطی بین مدیران، کارفرمایان، مشتریان و کارکنان دیگر است که با ایجاد یک فضای گفتمان باز به کسب کار این شانس را میدهد تا مدیران و افراد بدانند چهکاری لازم است و چه چیزی کم است.

- در راهکار PLM دسترسی به همه موارد مرتبط با محصول در یک محیط واحد ممکن است. اگر مدیر یک مجموعه بزرگ بوده باشید حتماً تجربه کردهاید که برای هر قسمت از اطلاعات سازمان باید به مکان یا فرد خاصی رجوع کرد اما ممکن است این دسترسی در هرلحظه امکانپذیر نباشد. درPLM اطلاعات همه افراد و قسمتهای سازمان در یک دیتابیس جمعآوریشده و فقط مدیران و یا افراد مجاز میتوانند به همه آنها دسترسی داشته باشند، هر وقت که بخواهند. بدیهی است که از انتشار اطلاعات غیرضروری برای دیگران نیز میتوان جلوگیری نموده و سطح امنیت اطلاعات را بالا برد.

- در راهکار PLM ارتباط بین واحدهای مختلف راحت و آسان است. ارتباط داخلی و استفاده از اینترنت صنعتی IIOT پیچیدگی موارد موردنیاز برای PLM را بهویژه در بحث برنامهریزی تولید، مدیریت و بهینهسازی افزایش داده است. بیشتر تولیدکنندگان در حال حاضر طراحی و فرایند تولید خود را در مکانهای متعددی در کنار یکدیگر راهاندازی میکنند.

فاصله، تفاوتهای فرهنگی و رویکردهای گوناگون برای حل مشکلات میتواند در برخی موارد نتایجی مثل خطاهای هزینهبر تولید به همراه داشته باشد؛ اگر یک ارتباط کاملاً یکپارچه وجود نداشته باشد. با استفاده از راهکاری مانند PLM که مانند یک پل ارتباطی این خلأ میان مکانهای مختلف را برطرف کند، کسبوکارها میتوانند برنامهریزی، مدیریت و بهینهسازی فرایندهای صنعتی را به انجام برسانند.

برای مثال به عنوان یک مشکل معمول، زمانی که بخشی از فعالیتهای مرتبط با اندازه گیری ویژگیهای محصول به خارج از کشور ارسال میشود، ممکن است ترجمه ضعیف این اندازهگیریها یا سیستم اندازهگیری متفاوت، باعث خطاهای هزینهبر تولید بشود. تیمهای مهندسی میتوانند این مشکلات در فرایند تولید را حل کنند، اما همچنان تأخیر، اشتباهات گیجکننده و هزینههای فراوان برای برطرفکردن این مشکلات وجود دارد. اما با استفاده از یک نرمافزار تولید مجازی سه بعدی در راهکار PLM، کاربران میتوانند دستورالعملها و اندازه گیری ها را بهصورت کاملاً شفاف با یکدیگر به اشتراک بگذارند و همزمان ویژگیهای مختلف محصول را در مرحله طراحی تغییر بدهند. - در PLM، قانون ”صدای محصول را در زودترین حالت ممکن بشنو” است و افراد در بخشهای مختلف چرخه عمر به مشارکت مشتری در روند توسعه محصول فکر میکنند و با استفاده از تکنولوژیهای موبایل، GPS، تکنولوژی RFID و اینترنت، اطلاعات را به طور مستقیم با مشتری که محصول را به مصرف میرساند، تبادل میکنند. دریافت بازخورد از مشتری بهصورت همزمان با توسعۀ محصول بسیار ارزشمندتر از فرم ارزیابی مشتری خواهد بود که بعد از عرضه محصول جدید دریافت شود.

در راهکارهای فعلی، قانون “صدای مشتری را بشنو” است که این امر باعث بیتوجهی به محصول و در نظر نگرفتن شاخصهای کلیدی KPIs در توسعه سبد محصولات میگردد و افراد در بخشهای مختلف برای درک اینکه مشتری دربارۀ محصولات حال حاضر و آتی چه فکر میکند از ارزیابی مشتری استفاده میکنند.