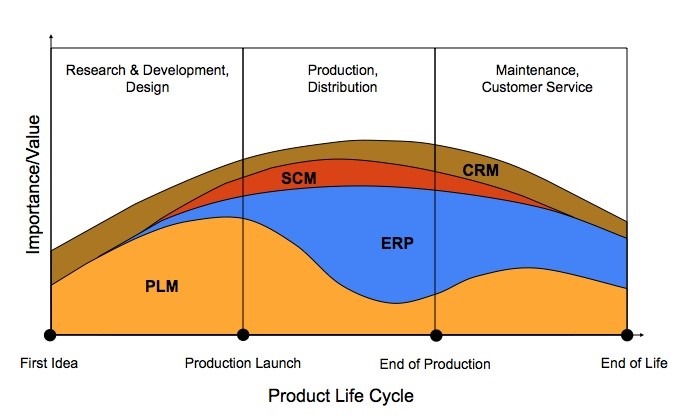

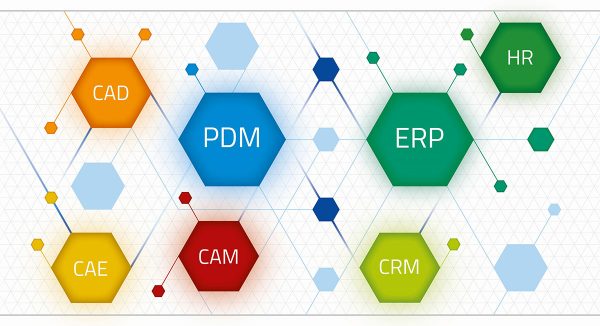

راهکار PLM تمامی سازمان را تحت تأثیر خود قرار داده و واحدهای مختلف با توجه به نیاز کاری خود باید از سیستم اطلاعاتی و مدیریتی آن استفاده کنند. هماکنون PLM بهعنوان یکی از سیستمهای چهارگانه زیرساخت اطلاعاتی شرکتهای تولیدی بهحساب میآید. همه شرکتها نیازمند مدیریت اطلاعات و ارتباطات با مشتریان (CRM)، تأمینکنندگان(SCM)، منابع درونسازمانی (ERP) و برنامهریزی و توسعهی محصول (PLM) هستند.

در این میان، راهکار PLM اغلب در زمان توسعه محصول محوریت دارد. در این مرحله سایر راهکارها نظیر ERP راهگشا نخواهند بود. درواقع محوریت ERP در زمان تولید و ارائه محصول میباشد درحالیکه PLM در زمان توسعه محصول محوریت دارد؛ بهعبارتدیگر مدیریت مالکیت فیزیکی سازمان در حوزه ERP صورت میگیرد درحالیکه وظیفه مدیریت مالکیت معنوی سازمان بر عهده راهکار PLM میباشد. همانطور که در شکل زیر مشاهده میکنید، تنها راهکار PLM است که از ابتدا تا انتهای چرخه عمر محصول در راس فعالیتهای سازمانی قرار دارد و تمام حوزههای دیگر زیر مجموعه آن محسوب شده و در تکمیل چرخه عمر محصول آن را یاری مینمایند.

1- مدیریت دادههای محصول

مدیریت دادههای محصول یا Product Data Management – PDM زیرساخت اصلی راهکار PLM به شمار میرود، که وظیفه مدیریت تولید و انتشار اطلاعات و دادههای محصول را در فضای PLM عهدهدار است. این دادهها بهطور معمول شامل اطلاعات طراحی محصول، مشخصات فنی، اطلاعات فنی مربوط به ساخت، مستندات و پیوستهای فنی، ساختار درخت طراحی محصول و تنوع آن، جدول لیست قطعات و مواد یا BOMو تمامی اطلاعات مربوط به طراحی و مهندسی محصول است. سیستمی که مدیریت دادهها را در راهکار مدیریت چرخه تولید محصول (PLM) به عهده دارد، مدیریت دادههای محصول (PDM) میباشد.

مدیریت تولید، انتشار، نحوه تغییر و ایجاد نسخه جدید، حفظ سوابق و چگونگی دسترسی افراد به اطلاعات همگی از وظایف PDM است. درواقع PDM منجر به ایجاد یک پایگاه دادهی قابلاعتماد، صحیح و یکپارچه از اطلاعات محصول میشود که دسترسی همه افراد را به یک منبع بهروز از دانش سازمانی فراهم میآورد؛ ضمن اینکه حفظ اطلاعات و مالکیت معنوی سازمان را بهواسطه حذف ذخیرهسازی محلی و جزیرهای اطلاعات و ایجاد یک پایگاه دادهی امن تضمین میکند.

این پایگاه داده وظیفه ذخیرهسازی و مدیریت فرادادهها را نیز بر عهدهدارند و نام مالک یک فایل، وضعیت حالت داده، تاریخ و زمان ایجاد داده، واحد و سمت فرد ایجادکننده داده و سایر خصیصههای یک فایل موجود در سیستم را نیز شامل میشود. با توجه به اینکه استفاده از هر نرمافزاری جهت طراحی، مهندسی و ساخت به کمک کامپیوتر باعث ایجاد داده میشود، زمانی که فرد بر روی رایانه شخصی خود مشغول طراحی مجموعهای از قطعات باشد، مدیریت ذخیرهسازی اطلاعات، بازبینی آنها و بهروز کردن نقشهها کار مشکلی نیست چون سیستم تنها در اختیار او است و شخص دیگری بر روی فایلهای رایانه شما تغییری اعمال نمیکند.

اما امروزه یک کارخانه شامل تیمی از مهندسین طراح با تخصصهای متفاوت میباشد که بر روی طراحی و ساخت یک محصول کار میکنند. هرکدام از اعضای این تیم در اتاقهای کنار هم به طراحی مشغول نیستند بلکه هر قسمت در شهر یا حتی کشوری دیگر قرارگرفته است و بخشهای آن با شبکه گستردهای برای ایجاد محصول نهایی باهم در ارتباط هستند. روزانه صدها فایل شامل دادههای طراحی قطعات، نقشههای آنها و اطلاعات مربوط به تأمینکنندگان وارد سرورهای این شبکه پیچیده میشوند. هرکدام از این فایلها بارها بررسی و تجدیدنظر میشود و طرحهای جدید جایگزین طرحهای قبلی میشوند.

در چنین شبکهای که روزانه میلیاردها بایت داده وارد میشود وجود سیستمی که بتواند اطلاعات را مدیریت کند بسیار ضروری به نظر میرسد. بهعنوانمثال در یک شرکت بزرگ که از یک یا چند نرمافزار برای طراحی به کمک کامپیوتر، تحلیل به کمک کامپیوتر، ساخت به کمک کامپیوتر و نرمافزاری جهت مدیریت پایگاه دادهها در تمامی مراحل تولید محصول استفاده میشود، بااینکه ممکن است از سیستمهای مدیریت اطلاعاتی همچون PDM استفاده نشود اما بالاخره با یک روش هرچقدر هم سنتی مدیریت مستندات و یا اطلاعات پروژه به شکل خاصی انجام میشود

. به این روش کارکردن روش جزیرهای گفته میشود و هیچ ارتباط آسان و دقیقی بین مراحل مختلف چرخهکاری (دست اندرکارن) وجود ندارد. در این روش چون اطلاعات بهطور کامل در دسترس کل مجموعه نیست ممکن است تصمیمات اشتباه، گران قیمت و زمانبری اتخاذ شود و درنتیجه چرخه عمر یک محصول طولانی، هزینهبر و دارای خطای محاسباتی میشود. این روش توانایی یک سازمان را در ایجاد نوآوری، خلاقیت، بازبینی طرح قبل از ساخت و نیز ایجاد ارتباط بین تیمهای مختلف طراحی، گرفته و اجازه تحلیل درست از وضعیت موجود را نمیدهد؛ اما با استفاده از سیستم یکپارچهسازی راهکار PLM به نام مدیریت اطلاعات محصول یا PDM تمامی این مشکلات قابل حل میباشند.

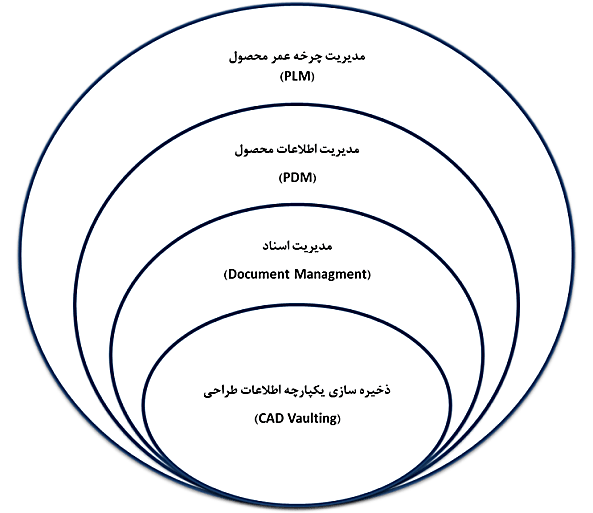

در سازمانهایی که طراحی محصول مبتنی بر طراحی به کمک کامپیوتر میباشد، ذخیرهسازی یکپارچه اطلاعات طراحی شامل فایلهای سهبعدی و نقشههای مربوطه، رکن اصلی PDM به شمار میرود. به این معنی که بهجای ذخیرهسازی محلی و پراکنده فایلهای طراحی، این اطلاعات در یک پایگاه دادهی مرکزی ذخیره میشوند و همه افراد در هرلحظه از این پایگاه داده استفاده میکنند.

این مسئله سبب میشود تا علاوه بر حفظ امنیت این دادههای باارزش، امکان دسترسی به آخرین نسخهی طرح، بررسی تداخلات حین طراحی، دسترسی به تاریخچه تغییرات و همچنین استفاده از روش مهندسی همزمان در روند توسعه محصول فراهم شود؛ همچنین ارتباطات منطقی بین فایلهای طراحی یا ارتباط بین فایلهای سهبعدی و فایلهای نقشههای دوبعدی هرگز از بین نخواهد رفت. درنهایت باید توجه داشت که این ذخیرهسازی یکپارچه راهکاری برای دسترسی آنی و برقراری ارتباط بهروز بین اطلاعات طراحی و سایر بخشها در محیط PLM است.

در نگاهی کلانتر این ذخیرهسازی یکپارچه و کنترل روی تولید و نشر اطلاعات صرفاً محدود به اطلاعات سهبعدی یا دوبعدی طراحی نخواهد بود و این رویکرد برای انواع فایلها و اطلاعات صورت میگیرد که اصطلاحاً مدیریت اسناد نام دارد. در این سطح هر نوع اطلاعاتی اعم از اطلاعات طراحی، مستندات فنی، گزارشها، پیوستها، اطلاعات مربوط به فرایندهای ساخت و … مدیریت میشوند. ذخیرهسازی یکپارچه، مدیریت نسخ، ثبت تاریخچه، کنترل روی دسترسی افراد به اطلاعات و ایجاد قابلیت استفادهی اطلاعات در سایر حوزهها پنج رکن اساسی مدیریت اسناد است.

اما در بالاترین سطح مدیریت اسناد یعنی PDM علاوه بر تقویت و توسعهی امکانات قبلی شاهد سه رویکرد جدید هستیم. درواقع PDM به مدیریت هر نوع دادهای که به هر شکلی با توسعهی محصول مرتبط باشد، میپردازد.

سه رویکرد اصلی در سیستم مدیریت اطلاعات یا PDM عبارتاند از:

- مدیریت فرادادهها

- مدیریت ساختار و ارتباط آن با سایر بخشها

- مدیریت فرایندهای تجاری

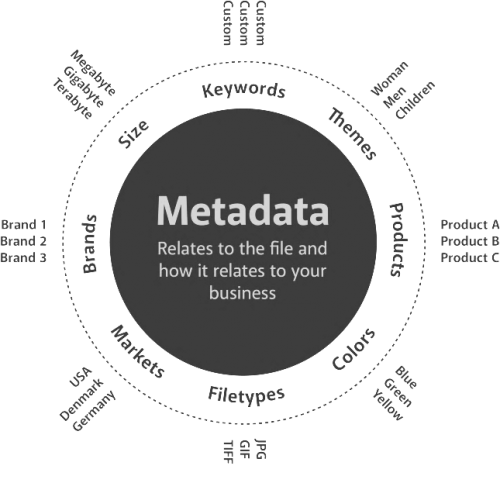

1-1- مدیریت فرادادهها

فراداده یا Metadata، به آن دسته از دادهها گفته میشود که جزئیات یک داده دیگر را تشریح میکنند. بهعبارتدیگر فرادادهها، دادههایی هستند درباره دادههای دیگر. اساس کاربرد فراداده، کاوش، بازیابی، دسترسی، کشف، مستندسازی، ارزیابی، و انتخاب منابع الکترونیکی بهویژه منابع شبکهای است که باعث افزایش دقت در بازیابی میگردد.

مزایا و کاربردهای فراداده ها عبارتاند از:

- فراهم نمودن امکان نمایهسازی طیف گستردهای از انواع منابع اطلاعاتی شبکهای

- کمک به کشف و بازیابی مؤثر اطلاعات

- امکانپذیر ساختن تشخیص مطابقت منابع بازیابی شده با نیاز کاربران

- کنترل اطلاعات محدود ازلحاظ دسترسی، جلوگیری از دسترسی برخی کاربران به دادهها

- ارائه مشخصات دادهها مانند: شرایط قانونی، سن، اندازه، منبع اصلی و هرگونه تغییر شکل

- ارائه اطلاعاتی در مورد مالک یا پدیدآورنده منبع مانند نشانی، پست الکترونیکی

- نشان دادن روابط منابع با دیگر منابع از قبیل: پیوندهایی به نسخههای قبلی و بعدی

- کمک به بازیابی دادهها

- تطبیق، اشتراک، و یکپارچهسازی منابع اطلاعاتی ناهمگن شبکهای

- کنترل و مدیریت دادهها

فرادادهها بخش مهمی از دادههای محصول هستند. در راهکار PLM منظور از فراداده، فرادادههای توصیفی است که نباید با مفهوم فرادادههای ساختاری که مربوط به ساختارهای ذخیرهسازی و نگهداری دادهها هستند، اشتباه شود.

فرادادههای توصیفی از ارکان مهم مدیریت صحیح اطلاعات هستند. درواقع هدف اصلی از فرادادهها تسهیل تفکیک، کاوش و جستجوی اطلاعات، کلاسهبندی و ایجاد آسانتر آرشیو اطلاعاتی و کمک به کاربران در داشتن نگاه جامعتر هنگام برخورد با یک قطعه است. مثلاً در مورد یک فایل، مالک یا ایجادکننده آن، تاریخ ایجاد، تاریخ تغییر، شرحی مختصر از محتوای فایل و نحوه ارتباط با سایر فایلها برخی از فرادادههای توصیفی بهحساب میآیند. بهعنوانمثالی دیگر میتوان به مفهوم آیتم یا شماره قطعه در سیستم PLM اشاره نمود. در PLM یک آیتم بیانگر بخش خاصی از محصول فیزیکی است.

این شئ علاوه بر اینکه حاوی برخی فایلهای مهم نظیر اطلاعات سهبعدی طراحی، نقشهها و مستندات فنی است، حامل تعدادی از فرادادههای مهم نیز میباشد. شماره فنی و نحوه تولید و اختصاص آن، شرح قطعه، جنس، واحد اندازهگیری، دپارتمان مسئول طراحی و طراح، تاریخ ایجاد، تاریخ آخرین تغییر، دپارتمان یا تأمین کننده، مسئول ساخت، قیمت و … برخی از فرادادههای عمومی مرتبط با یک قطعه هستند. فرادادهها میتوانند بهصورت خاص نیز برای گروههای مختلف قطعات و بسته به رفتار ویژگیهای آن گروه تعریف شوند، که در این حالت با نام خصیصههای مهندسی شناخته میشوند.

همانطور که در شکل زیر مشاهده میشود نقاط مشترک بین اشیاء مختلف در قالب رفتار و نحوهی عملکرد یا فرادادههای توصیفی مشترکی که دارند معیاری است برای دستهبندی آنها جهت اعمال کنترل بیشتر و قابلیت استفاده مجدد از آنها که حاصل شکلگیری کتابخانههایی منظم و طبقهبندیشده از داشتههای معنوی سازمان است.

1-2- مدیریت ساختار و ارتباط آن با سایر بخشها

هر محصول مجموعهای از اجزاء یا قطعات است که ارتباط بین آنها را میتوان در قالب یک نمودار درختی شکل بیان نمود. این نمودار درختی اصطلاحاً ساختار محصول نام دارد و از ارکان مهم مدیریت محصول در حوزههای مختلف به شمار میرود. بهطور معمول این ساختار در یک جدول حاوی برخی از اطلاعات و فرادادههای مهم در خصوص هر آیتم قرار میگیرد؛ این جدول BOMنام دارد و درختواره مواد و قطعات مربوط به تولید یک محصول است. در بخش مهندسی BOM بهطور معمول بهصورت یک جدول از مواد و قطعات که دارای مشخصاتی از قبیل استاندارد، ابعاد، شکل، جنس و وزن مواد و… است، بیان میشود.

در اغلب موارد BOM ليست مواد محصول را نمایش میدهد كه شامل نام كليه اجزاء محصول، ترتيب ساخت و تعداد هر يك از اجزا براي ساخت يك واحد محصول است. یکی از کاربردهای این جدول در واحد مالی بخصوص حسابداری صنعتی است که میتواند از روی جدول BOM، محصولات را قبل از تولید برآورد قیمت کرد. در بخشهای مختلف هر سازمان،BOM با ساختارها و اطلاعات متفاوتی استفاده میشود؛ BOM مهندسی یا EBOM و BOM تولید یا MBOM دو صورت متداول آن هستند.

درواقع PDM وظیفه مدیریت ایجاد، انتشار و تغییر BOMهای مهندسی در حین توسعه محصول و پسازآن را در فضایی یکپارچه و تعاملی بر عهده دارد. در فضای PDM نهتنها ساختاری بهروز از محصول در اختیار کاربران قرار دارد بلکه کلیه خصیصهها و اطلاعات BOM نیز بهروز بوده و بسیاری از مشکلات ناشی از عدم یکپارچگی یا عدم دسترسی به اطلاعات صحیح محصول از بین میرود. درواقع PDM با این کار اطلاعات درستی را در اختیار سایر سیستمهای اطلاعاتی سازمان نظیر سیستم مدیریت منابع و یا مدیریت تأمینکنندگان میگذارد.

1-3- مدیریت فرآیندهای تجاری

مدیریت فرایند تجاری یا BPM شامل مفاهیم، روشها و تکنیکهایی برای طراحی، نظارت، پیکربندی، اجرا و آنالیز فرایندهای تجاری میباشد. این فرایندها دربرگیرنده افراد، سازمان، سیستم و دیگر منابع اطلاعاتی میباشند. مدیریت فرایندهای تجاری در حوزه طراحی بخش مهمی از مدیریت چرخه عمر محصول به شمار میرود که قسمت عمدهای از آن در حوزهی PDM قرار دارد. هر فرایند تجاری را میتوان مجموعهای از فعالیتها و وظایف دانست که تکمیل آنها منجر به تحقق یک هدف سازمانی خواهد شد. فرایند مدیریت ایجاد، توسعه و نهاییسازی اطلاعات محصول اعم از آیتمهای ساختار محصول، فایلهای طراحی و نقشهها، مستندات فنی و … بهعنوان یکی از فرایندهای تجاری در حوزهی PDM مطرح است. بهعنوانمثال میتوان به فرایند کنترل ایجاد نسخه جدید یک محصول و منسوخسازی نسخه قدیمی آن و اطلاعرسانی به تیمهای مرتبط اشاره نمود.

بسیاری از فرایندهای کاری در مقیاس گستردهسازمانی انجام میشوند و محدود به بخش خاصی از سازمان نخواهند بود. این فرایندها بهطور معمول منحصر به حوزهی PDM نیستند و سایر حوزههای PLM را نیز در برمیگیرند و حتی فراتر از آن با سایر سیستمهای اطلاعاتی سازمان نیز مرتبط خواهند بود. بهعنوانمثال میتوان به فرایند شناختهشده تغییرات مهندسی سازمانی اشاره نمود.

تغییرات مهندسی سازمانی فرایندی است برای تغییر در ماهیت مهندسی محصولی که فرایند توسعه آن به پایان رسیده و در حال تولید میباشد.

واضح است در چنین شرایطی نهتنها سیستم اطلاعاتی PLM بلکه سیستم ERP و در برخی موارد سیستم SCM نیز درگیر فرایند خواهند شد. بخشی از فرایند که مربوط به اعمال تغییر در طرح محصول و اطلاعات مهندسی مرتبط و تائید فنی آن میباشد در حوزهی PLM انجام میشود که در این حوزه نیز فرایند صرفاً در بخش PDM مدیریت نمیشود بلکه سایر حوزههای PLM نظیر مدیریت طراحی محصول و مدیریت مهندسی سیستم نیز درگیر این فرایند خواهند بود. به دلیل ماهیت زیر ساختی PDM، این بخش نقش مهمی در فرایندهای کاری حوزه PLM بر عهده دارد چراکه بسیاری از فرایندها در این حوزه قطعاً بر اساس اطلاعات محصول و با رویکردی مبتنی بر تولید، تغییر و نشر اطلاعات استوار هستند.

از مزایای BPM در راهکار PLM میتوان از بررسی رفتار سیستم، بررسی فرایند تولید، اصلاح اطلاعات سهبعدی، اصلاح نقشهها و مستندات، تعامل بین تیمهای مختلف طراحی، شناسایی سایر المانهای اثرپذیر، تحلیلها و محاسبات مهندسی و بررسی وضعیت نیازمندیها نام برد. مدیریت فرایند علاوه بر خودکارسازی گردش کار قابلیتهای دیگری را فراهم کرده که به سازمانها این امکان را میدهند که بتوانند فرایندهای بیشتری را کنترل کنند. برخی از مزایای دیگر استفاده ازBPM به شرح زیر میباشد:

- مستندسازی و تعریف فرایندها (استانداردهایی مانند BPMN امکان مستندسازی فرایندها را فراهم مینماید)

- خودکارسازی اجرای فرایندها (با BPM تمام قوانین و منطقهای تجاری سازمان اتوماتیک خواهند شد).

- شناسایی فرصتها و بهبود فرایندها (BPM معیارهایی را فراهم میکند برای برآورد هزینه فرایندها و زمان اجراء که در این صورت بهینهسازی ساخت محصول بر اساس نتایج واقعی خواهد بود).

- حذف فعالیتهای غیرضروری (در BPM به کمک مدلسازی فرایندها، سازمانها میتوانند فرصتی برای حذف کارهای غیرضروری داشته باشند).

- کنترل کارآیی فرایندهای در حال اجرا (BPMبا ابزارهای نظارتی امکان نظارت بر وضعیت فرایندها را ممکن میسازد درنتیجه این کنترل باعث ثبات و سازگاری فرایندها برای رسیدن به کیفیت بیشتر و بهینهکردن آنها برای کارآیی بیشتر میشود. همچنین قابلیت اندازهگیری آنها باعث میشود که دید مدیریتی بهتری به وجود آید).

- همکاری مشتریها و شرکاء در فرایندهای تجاری (BPM امکان همکاری مشتریان و شرکاء را از خارج سازمان فراهم میکند).

- کاهش منابع موردنیاز (فرایندهای کسبوکار به افراد و منابع بسیاری نیاز دارند تا اجرا شوند؛ BPM تعداد منابع موردنیاز برای یک فرایند را کاهش میدهد).

- افزایش هماهنگی (BPM هماهنگی بین بخشهای مختلف یک شرکت را از بعد جغرافیایی بهبود میبخشد).

- افزایش سرعت اجرای سیکل فرایندها (BPM با کاهش زمان اجرای فرایندها و امکان اجرای موازی آنها سرعت کسبوکار را افزایش میدهد).

- افزایش رضایتمندی مشتری (BPM با کاهش زمان اجراء و اطمینان از درستی آنها باعث میشود که مشتریان سریعتر و آسانتر به نیازمندیهای خودشان برسند).

- چابکی سازمان (BPM این امکان را برای سازمانها فراهم میکند که در صورت تغییر شرایط بهراحتی بتوانند تغییرات را در فرایندها اعمال کنند؛ بهاینترتیب به حفظ موقعیت سازمان در بازار رقابتی کمک مینماید).

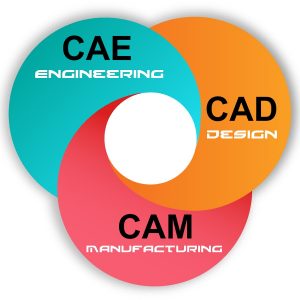

2- مدیریت طراحی محصول

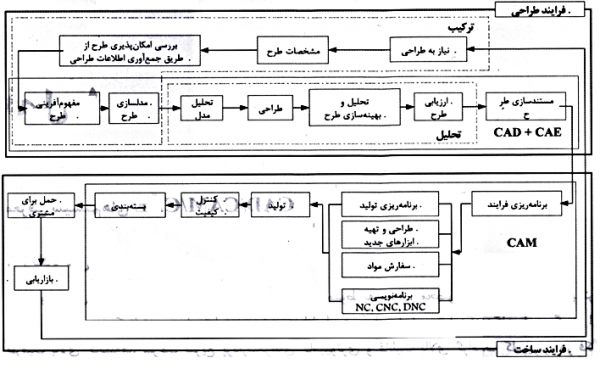

دومین بخش مهم راهکار PLM نحوه مدیریت طراحی محصول در امور مرتبط با مهندسی است. مدیریت و یکپارچهسازی سه فرایند اصلی طراحی محصول یعنی طراحی به کمک کامپیوتر(CAD)، مهندسی به کمک کامپیوتر (CAE) و ساخت به کمک کامپیوتر (CAM) را در حوزهی PLM اصطلاحاً مدیریت طراحی محصول مینامند.

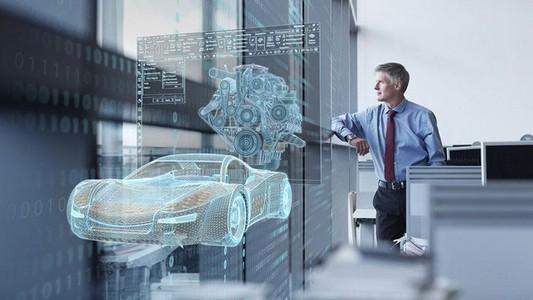

این سه بخش از فعالیتهای مربوط به طراحی محصول که مشخصاً مرتبط با نرمافزارهای کامپیوتری هستند، دارای ارتباطات مهمی با یکدیگر بوده و بهطور معمول با یک نام یعنی فعالیتهای CAx شناخته میشوند. شکل زیر چرخه پیوسته و مرتبط CAx را نشان میدهد. مدیریت طراحی، حوزه مدیریتی جدیدی است در کسبوکار که در آن از روشهای مدیریت پروژه، استراتژی و زنجیره تأمین برای اداره فرایندها و ایجاد ساختار و سازمان برای حوزه طراحی بهره گرفته میشود.

هدف از مدیریت طراحی ایجاد محیط سازمانی است که در آن بهواسطه ایجاد و مدیریت یک سیستم مؤثر و کارآمد بتوان به اهداف و مأموریتهای راهبردی سازمان دستیافت.

مدیریت طراحی فعالیتی فراگیر در کلیه سطوح سازمان از راهبردی تا عملیاتی میباشد و مسیری تعریفشده از گام اکتشاف تا اجرا را در برمیگیرد. مدیریت طراحی شامل فرایندهایی مستمر، تصمیمگیریهایی مرتبط با کسبوکار و راهبردهایی است که نوآوری را تسهیل کرده و به خلق محصولات، خدمات، ارتباطات، محیط و برندهایی بپردازد که بهگونهای مؤثر طراحیشده باشند تا کیفیت زندگی ما را ارتقاء داده و برای سازمان موفقیت بیافرینند. اگر در نگاهی فراتر طراحی محصول را مجموعهای از فعالیتهای استراتژیک برای خلق یک محصول جدید بدانیم آنگاه ایجاد یکپارچگی بین حوزهی CAx و سایر حوزههای PLM مثل مدیریت دادهها یا مهندسی سیستم از الزامات اصلی به شمار میرود.

سیستم CAD وظیفه طراحی سهبعدی محصول را بر عهده دارد و ذخیرهسازی یکپارچهی اطلاعات طراحی که در حوزهی PDM مطرح گردید راهکاری است برای ایجاد همگرایی بین فعالیت کاربران این حوزه، کاهش خطا و افزایش امکان تعامل همزمان با سایر حوزهها. اما پسازاین مرحله،CAE وظیفه تحلیل رفتار مهندسی طرح را بر عهده دارد.

به عبارتی CAD درک ظاهر محصول در جهان واقعی را برای مهندسان میسر میکند درحالیکه CAE درکی از رفتار و عملکرد محصول را در جهان واقعی پیش روی مهندسان قرار میدهد. در مرحله CAE باید اثبات شود که طرح الزامات مهندسی مدنظر اعم از عملکرد صحیح، استحکام، قابلیت اعتماد مطلوب و… را دارا میباشد. بهطور معمول CAE با سه دسته از تحلیلهای مهندسی یعنی تحلیل اجزاء محدود، تحلیل دینامیک سیالات محاسباتی و تحلیل دینامیک چندجسمی شناخته میشود. بر اساس نتایج این تحلیلها، بهینهسازی طراحی نیز بخشی از فعالیتهای حوزهی CAE به شمار میرود. اما مرحلهی پایانی یعنی CAM عموماً به استفاده از نرمافزار برای کنترل ماشینابزار جهت تولید قطعات گفته میشود. درواقع در مرحلهی CAM تکنولوژی ساخت یک قطعه موردبررسی قرارگرفته و تدابیر لازم جهت شبیهسازی و استخراج کدهای نرمافزاری موردنیاز برای ماشینابزارها انجام میشود. براي اينكه قلمرو CAD/CAM در عمليات يك شركت توليدي درك گردد، لازم است فعالیتها و عملكردهاي گوناگوني كه بايد در طراحي و ساخت يك محصول انجام شوند، موردبررسی قرار گيرند.

همانطور که در شکل زیر مشاهده میشود چرخه CAD/CAE/CAM از مشتريان و بازارهايي كه متقاضي محصول هستند در مرحله ایجاد نیاز به طراحی (CAD) شروع ميگردد. اگر مشتريان و بازارها بهعنوان مجموعه بزرگي از صنايع و بازارهاي مصرفي تلقي گردند، واقعيتر از تلقي آن بهعنوان يك بازار انحصاري است. با توجه به گروه خاص مشتريان، تفاوتهايي درروش فعال كردن چرخه محصول وجود خواهد داشت. در برخي موارد وظايف طراحي توسط مشتري صورت پذيرفته و توليد نيز توسط يك شركت ديگر انجام ميگيرد. در برخي موارد ديگر، طراحي و توليد توسط يك شركت صورت ميگيرد. مورد هرچه كه باشد، چرخه محصول با يك مفهوم یا يك ايده شروع ميشود. اين مفهوم پرورانده ميشود، پالايش مييابد، تجزیهوتحلیل ميگردد و بهبود مييابد.

در قسمت CAD مدل سازی سهبعدی، بررسی مشخصات طرح، نقاط کلیدی و امکان پذیری آن انجام شده و در بخش CAE نیز روی قطعه مدل سازی و طراحی شده انواع تحلیلهای المان محدود و محاسبه عمر و بهینه سازی انجام میشود و در طي فرآيند طراحی و مهندسی محصول به يك نقشه براي توليد ترجمه ميگردد و مستندسازی میشود. اين مستندات مجموعهاي از مشخصات را نشان ميدهد كه چگونگي انجام توليد را بيان ميكنند. درنهایت پس از مستندسازی در مرحله CAE، فرایند برنامهریزی جهت تولید، ساخت آن، کنترل کیفیت، بستهبندی، حمل برای مشتری و بازاریابی آن در مرحله CAM طی میشود و مجدد جهت ساخت محصولی جدید و یا توسعه محصول قبلی چرخه فوق تکرار میشود.

در این میان چند نکته خودنمایی میکنند؛ در درجه اول باید توجه داشت که ورودی دو حوزهی CAE و CAMاطلاعات تولیدی در حوزهی CAD هستند. بنابراین وجود نرمافزارهای جزیرهای و با فرمتهای اطلاعاتی متفاوت و ناهماهنگ، تبادل اطلاعات بین سه حوزه را دشوار کرده و علاوه بر کاهش سرعت و بهرهوری، احتمال بروز خطا را نیز بهشدت افزایش میدهد.

بنابراین اولین رویکرد در مدیریت طراحی محصول، ایجاد بستر نرمافزاری یکپارچه برای حوزههای CAx است، به شکلی که انتقال دادهها بدون اختلال و با حداقل اتلاف زمان انجام گردد. نکته دوم رفتوبرگشتهایی است که بین این سه حوزه انجام میشوند. نباید انتظار داشت که حوزهی CAE با دریافت اطلاعات CAD تأییدیه مهندسی مربوطه را صادر کند. در اغلب موارد اصلاح طرح و تحلیل مجدد آن ممکن است بارها اتفاق بیفتد.

این موضوع در حوزهی CAM نیز صادق است، چراکه ممکن است ساخت طرح ازنظر اقتصادی و یا فنی با چالشهایی روبرو شود که قبلاً پیشبینینشده؛ لذا نیاز به تجدیدنظر در طراحی و تکرار مجدد مراحل قبلی باشد. بنابراین یکی از رویکردهای مهم دیگر در مدیریت طراحی محصول، تنظیم فرایندهای یکپارچه، قوانین کنترلکننده و زیرساخت اطلاعاتی مناسب جهت کنترل این رفتوبرگشتها است؛ بهگونهای که دستیابی به حداکثر بهرهوری، صرفه جویی در زمان و هزینه و از همه مهمتر از بین رفتن خطاها و تداخلات ناخواسته تضمین گردد.

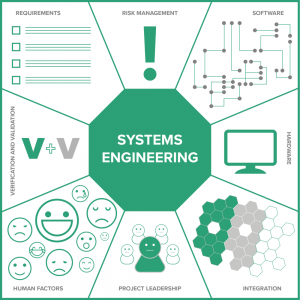

3- مدیریت مهندسی سیستم

مهندسی سیستم در یک تعریف کلی، روششناسی تخصصی انسجامبخشی و یکپارچهسازی هدفمند مجموعهای از اجزا و عناصر و شکلدهی یک سیستم کامل با ویژگیها و قابلیتهای کارکردی مشخص میباشد. بهبیاندیگر مهندسی سیستم دانش و روششناسی در کنار هم قراردادن اصولی کلیه اجزا و عناصر زیرمجموعه یک سیستم و برقراری روابط تعاملی هدفمند و هم افزایانه میان آنها به بهترین شیوه ممکن است که درنهایت منجر به ایجاد یک مجموعه یا سیستم کلان باقابلیت و توانمندی مشخص بهمنظور پاسخگویی به نیازهایی خاص میباشد. مهندسی سیستم دارای ماهیت میانرشتهای و چند تخصصی است که بیشترین کاربرد را در ایجاد محصولات پیچیده و دارای تنوعی از انواع فناوریها دارد.

پیچیدگی محصولات امروز لزوم تعریف محصول را بهعنوان یک سیستم و مدیریت توسعهی آنها را در قالب مهندسی سیستم دوچندان کرده است. مهندسی سیستم یک رویکرد بینرشتهای است برای پیادهسازی درست سیستمهای محصول با ضبط نیازهای مشتری، تبدیل آنها به الزامات، تفسیر عملکرد سیستمها و پشتیبانی سیکل توسعهی اجزاء و بدنه آنها و درنهایت صحهگذاری سیستمها. همچنین مدلسازی اجزاء و شبیهسازی عملکرد سیستمهای طراحیشده، نقطهی مشترک وجه تعامل بین حوزههای مهندسی سیستم و طراحی محصول در بخشهای CAD و CAE است.

در واقع مهندسی سیستم نیازها را به محصول تبدیل میکند و در این راه حوزههای تخصصی مختلف را با یکدیگر یکپارچه و مرتبط میسازد، این کار به معنی مدیریت چرخهی حیات سیستم است. گام نخست در مهندسی سیستم ضبط درست نیازمندیهای مشتری و ترجمهی صحیح آنها به زبان مهندسی یعنی همان الزامات است. درواقع باید زیرساخت قانونمندی نیز وجود داشته باشد تا ارضاشدن این نیازها و الزامات در بخشهای مختلف قابلپیگیری و رصد باشد.

مرحلهی بعدی در مهندسی سیستم تعریف دقیقی از عملکرد سیستم با توجه به نیازمندیهای موجود است. آخرین مرحله نیز تعریف اجزاء و ساختار فیزیکی سیستم بر اساس عملکرد پیشبینیشده میباشد. مهندسی سیستم در مرحله تعریف، با کل، یعنی نیازمندی شروع میکند و به جزء یا همان ساختار محصول میرسد و در مرحلهی صحهگذاری سیستم از جزئیات شروع و به کلیات میرسد و ارضاء تکتک نیازمندیها و الزامات را بررسی میکند.

شناخت درست نیازمندیها و وجود سازوکاری جهت دنبالکردن چرخهی عمر و نحوه پاسخگویی محصول به آنها سبب افزایش کیفیت و طراحی محصولاتی بهتر خواهد شد. در مورد محصولاتی که برای پاسخگویی به نیازمندیهای مختلف از سوی مشتریان مختلف طراحی میشوند، مهندسی سیستم یک راهکار مناسب برای مدیریت پیکربندی و تنوع محصول است.

با افزایش نیازمندیها، پیچیدهترشدن محصولات و توسعهی فناوریهای طراحی و ساخت سیستمهای پیچیدهی الکترومکانیکی، ضرورت مدیریت مهندسی سیستم در چرخهی عمر محصول افزایش پیدا میکند. توسعهی استفاده از سیستمهای نهفته در محصولات امروزی مصداقی بر این موضوع است. سیستمهای نهفته به سیستمهایی کامپیوتری گفته میشود که برای کنترل یک سیستم بزرگ و خاص طراحیشده و بهعنوان بخشی از آن سیستم بزرگ که خود بهطور معمول متشکل از سیستمهای مکانیکی مختلفی است، در آن جاسازی شدهاند. کاربرد سیستمهای نهفته در صنایع مختلف رو به گسترش است.

به عنوان مثال در صنعت خودروسازی امروزه بیش از 80 درصد نوآوریها مربوط به طراحی و ساخت سیستمهای نهفته نظیر سیستمهای کنترل سرعت، کنترل پایداری، کنترل پیشرانههای هیبریدی، سیستمهای هوشمند و رانندگی خودکار و … است. نکتهی قابلتأمل اینجاست که توسعه این سیستمها معمولاً 20 تا 40 درصد هزینه کل برای توسعه یک محصول جدید را به خود اختصاص میدهند. سیستمهای نهفته در خودروهای امروزی موجب ارتقاء یا ایجاد بیش از 7000 عملکرد شدهاند که نتیجه توسعهی بیش از 300000 نیازمندی و الزام هستند. در این توسعه نقش مدیریت مهندسی سیستم و یکپارچگی آن با سایر حوزههای PLM انکار ناپذیر است.

4- مدیریت محصول و پروژه

مدیریت محصول و مدیریت برنامه و پروژههای مرتبط با توسعهی محصول یا سبد محصولات، دو بخش مرتبط با یکدیگر هستند که در مدیریت چرخهی عمر محصول نقشی کلیدی بر عهده دارند. مدیریت محصول یک فرایند سازمانی شامل مجموعهای از عملکردها در طول چرخهی عمر محصول برای رصد بازار، بررسی نیازهای مشتری یا در نظر گرفتن سایر عوامل سازمانی برای شروع توسعهی یک محصول یا سبد محصول جدید، تغییر و بهبود در محصولات قبلی، بهبود یک خانوادهی محصول در قالب توسعهی مدلها، محصولات یا پیکرهبندیهای جدید و درنهایت تصمیمگیری برای از رده خارج کردن (اسقاط) یک محصول یا خانوادهای از محصولات است.

مدیریت محصول ارتباط تنگاتنگی با مدیریت نیازمندیها دارد. درواقع مدیریت محصول وظیفه تعریف یک خانواده محصول جدید و عملکردها و خصیصههای کلیدی آن را بر اساس آنالیز بازار بر عهده دارد و در ادامه به کمک مدیریت نیازمندیها و الزامات، ساختار سیستمی محصول توسعه پیدا میکند. بنابراین تعریف یک محصول جدید نقطه آغاز شکلگیری فعالیتها در حوزه PLM است و از رده خارج کردن یک محصول نیز بهعنوان آخرین نقطه به معنی بازیافت، بازنگری و یا توسعه محصول جدید است. پس از تعریف یک محصول جدید، اجرای ادامه فعالیتها بهطور صحیح منوط به تعریف چارچوبها و مدیریت و نظارت بر پیشرفت فعالیتها است.

این وظیفه در PLM بر عهده بخش مدیریت برنامهها و پروژهها است. مدیریت برنامهها و پروژهها به معنی ایجاد ترکیب بهینه از منابع موجود، زمانبندی فعالیتها، مدیریت ریسک و مدیریت هزینهها برای دستیابی به اهداف سازمانی موردنظر است که در اینجا هدف آن توسعه سازمانی یک محصول جدید است. مدیریت برنامهها و پروژهها بهطور گستردهای در تمام سازمانها جاری است اما در سازمانهایی که نظام PLM استقرار دارد این رویه با بهرهوری بالاتری انجام میشود. این مسئله ناشی از این است که مدیریت برنامه و پروژه در فضای PLM دارای یکپارچگی و ارتباط بهروز با سایر حوزههای PLM و همه افراد پروژه است.

مهمترین بخش یکپارچگی و ارتباط مدیریت برنامه و پروژه را میتوان با حوزه مدیریت محصول دانست. درواقع در فضای PLM برنامهها بر اساس خانواده محصولات و پروژهها بهعنوان اجزای یک برنامه تعریف میشوند. مهمترین مزیت این مسئله، افزایش سرعت، کاهش خطا و کنترل تغییرات پروژه است. ضبط و اعمال درخواستهای تغییر در بالاترین مرحله یعنی محصول میتواند شامل تغییر یا ایجاد موارد جدیدی از نوع نیازمندی، الزامات، خصیصهها و عملکردهای محصول و … باشد که مدیریت برنامه و پروژه به شکل یکپارچه با مدیریت محصول، سبب ایجاد هماهنگی بین منابع موجود و تغییر ایجادشده و نیز اصلاح سریع و بدون خطای روند کنترل پروژه میشود.

5- مدیریت فرایند تولید

مدیریت فرایند تولید یا MPM پنجمین و آخرین بخش راهکار جامع PLM است. MPM مجموعهای از فناوریها و روشها برای تعیین نحوه تولید محصولات است. مدیریت فرایند با در نظر گرفتن گامهای موردنیاز برای انجام کار و ایجاد ارتباط زنجیرهای بین این گامها، سعی در یکنواخت کردن، ایجاد ثبات رویه، افزایش ارزشافزوده و مستندسازی میکند. از طریق نظام مدیریت فرایند میتوان کارآیی، سودآوری و کیفیت فرایند تولید را افزایش داد.

نظام مدیریت فرایند عبارت است از:

ترکیبی از فعالیتها و قوانین که هدف آنها دستیابی به هماهنگی و یکدستی (کامل) محصول بهدستآمده از تکرارهای متوالی فرایند است و اطمینان میدهد که همه محصولات ساختهشده یکسان و مشابهاند. مدیریت تولید عملکردی است که عهدهدار مسئولیت برنامهریزی تاکتیکی و راهبردی فراوردههای موجود و جدید یک شرکت است.

مدیریت فراورده، عملکرد چرخه حیات سازمانی در درون یک شرکت است که با برنامهریزی یا پیشنگری یا بازاریابی فراورده یا فراوردهها در همه مراحل چرخه حیات محصول سروکار دارد.

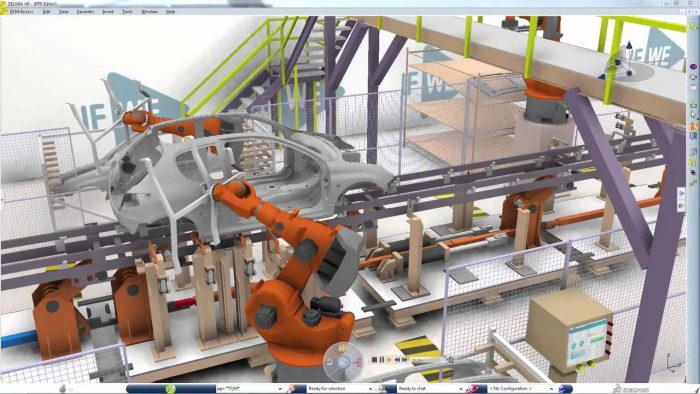

همچنین لازم به بیان است که MRP بهعنوان یکی از بخشهای حوزهی ERP وظیفه سفارش یا تأمین مواد و سایر منابع موردنیاز برای تولید و تنظیم برنامهی زمانی تولید را بر عهده دارد درحالیکه MPM بهعنوان بخشی از حوزهی PLM کارخانهای را طراحی و مدیریت میکند که بتواند این مواد و منابع را طبق زمانبندی مشخصشده به محصولی که طراحی آن به پایان رسیده است تبدیل کند. همچنین MPM با CAM در بخش طراحی محصول متفاوت است. CAM به طور معمول به تکنولوژی تولید قطعات و موارد مرتبط با ماشینابزارها میپردازد و در حوزه ساخت قطعات و نه مجموعههای مونتاژی بزرگ مطرح است. این در حالی است که MPM نگاهی فراتر دارد و در پی طراحی فرایندهای تولید در مقیاس خط تولید محصول است. ورودی MPM اطلاعات نهایی یک محصول جدید یا بهبودیافته است که هماکنون باید برای تولید آن در مقیاس و تیراژی که مدنظر است، تدابیر لازم اندیشیده و پلنتها، طراحی شوند.

مدیریت تولید یک فعالیت درونسازمانی است که از پیشبینی، برنامهریزی و بازاریابی برای محصولات یا خدمات تشکیل میشود. مدیر تولید همواره دغدغه توسعه و بازاریابی محصول را دارد و این دو فعالیت نهایتاً منجر به افزایش درآمد، افزایش در سهم بازار و افزایش حاشیه سود خواهند شد. در ساختارهای سازمانی مختلف بعضاً مدیر تولید یک جایگاه سازمانی مشخص و معین را دارد و در بعضی موارد عضو بخشهای فروش و بازاریابی و یا عضو بخش مهندسی محسوب میشود.

معمولاً برای بررسی عملکرد مدیران تولید شاخصههای سود و ضرر یک بنگاه مورد ارزیابی قرار میگیرد. یک مدیر تولید باید بتواند خواستهها و نیازهای بخش فروش و بازاریابی را به بخشهای مهندسی و فرایند سازمان انتقال دهد و از طرف دیگر باید بتواند محدودیتهای بخش مهندسی و طراحی با توجه به شناختی که از بازار و خواسته مشتریان دارد برطرف نماید تا محصول بهدستآمده با هزینهای منطقی بتواند پاسخگوی بخش عمدهای از نیازهای مشتریان باشد.

راهکار MPM برای یکپارچهسازی و سرعت بخشیدن به ابزارها و فعالیتها در راستای توسعه خطوط تولید و مونتاژ با بهرهوری بالا متناسب با محصول و تغییرات آن است. مهمترین بخش MPM را میتوان برنامهریزی فرایند تولید دانست. برنامهریزی فرایند تولید در مرحله اول به تعریف واحدهای انجام دهنده یکروند و مجموعه فعالیتهایی که در هر واحد انجام میشود، میپردازد؛ این تعریف بعداً منجر به شکلگیری طرح و چیدمان کارخانه خواهد شد.

در این تعریف مسائل دیگری از قبیل سیکلهای زمانی و نحوهی انجام فرآیندها و بسیاری از دستورالعملهای تولید مشخص میشوند. در مراحل بعدی ضمن شبیهسازی سهبعدی کارخانه، برنامهریزی اجزاء هوشمند خط تولید نظیر انواع رباتها، شبیهسازی ارگونومیک و تخصیص وظایف انسانی در بخشهای مختلف خط، طراحی رابطهای انسان و ماشین و درنهایت رویههای ارزیابی کیفیت تدوین میشوند.

همه این فعالیتها بر اساس دادههای خروجی طراحی محصول و انتظارات و ضوابط تائید شده در مرحله طراحی انجام میشوند. خروجی نهایی MPM طرح نهایی یک کارخانه به همراه کلیهی فرایندها، دستورالعملها و المانهای نرمافزاری موردنیاز است. مدیریت یکپارچهی فرایند تولید در کنار سایر حوزههای PLM در درجه اول سبب نقلوانتقال اطلاعات بهروز محصول با سرعت بیشتر و ورود حداقل خطا به حوزه طراحی فرایندهای تولید میشود؛ همچنین این یکپارچگی سبب تضمین تغییر سریع و بدون خطای خطوط تولید در اثر هرگونه تغییر در طراحی محصول در هرلحظه از چرخه حیات آن میشود.